Ein Gespräch über die FTS-Fachtagung gepaart mit einem Blick in die Zukunft

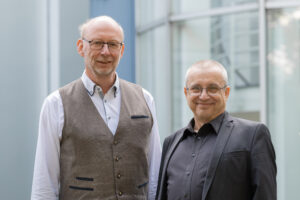

Alle zwei Jahre trifft sich, zu Beginn in Duisburg, später in Hannover und nun bereits zum siebten Mal in Dortmund, die Crème de la Crème der Fahrerlosen Transportsysteme zur FTS-Fachtagung. Jan Kaulfuhs-Berger, Chefredakteur „Technische Logistik“ hat mit den Machern dieser Veranstaltung, Dr.-Ing. Günter Ullrich, Leiter VDI-Fachausschuss 309, und Thomas Albrecht, Leiter Fahrerlose Transportsysteme am Fraunhofer IML in Dortmund gesprochen.

Jan Kaulfuhs-Berger: Günter Ullrich, Fahrerlose Transportsysteme (kurz FTS), haben ja in den vergangenen Jahren einen deutlichen Schub erhalten – wir hatten schon öfters darüber gesprochen. Das Ganze ist aber alles andere als ein neues Thema, wie auch die Historie der FTS-Fachtagung zeigt.

Günter Ullrich: Richtig, die FTS-Fachtagung finden ja schon seit vielen, vielen Jahren statt. Wir haben 1991 in der Uni Duisburg mit dieser Veranstaltung begonnen und haben damals schon immer die Betreiber im Fokus gehabt. Diese unterstützen wir mit einem Angebot an Vorträgen und Informationen.

Tagungen gibt es ja viele. Was ist das Besondere an dieser?

Günter Ullrich: Das Besondere an der Tagung ist, dass wir nicht die Vertriebsleiter der Hersteller auf der Bühne stehen haben, sondern dass die Projektleiter der Betreiber da sind und über ihre Erfahrungen aus realen Projekten sprechen. Das ist Sinn und Zweck der FTS-Tagung, das macht sie so besonders. Nachdem wir eine ganze Zeit in Duisburg waren, waren wir dann einige Zeit in Hannover und sind jetzt schon viele, viele Jahre in Dortmund am Fraunhofer IML …

… wo die Fachtagung in der Hauptsache von Ihnen, Thomas Albrecht, organisiert wird.

Thomas Albrecht: Ja, wir sind zum siebten Mal in Dortmund. Das bewährte Konzept der Veranstaltung hat sich im Vergleich zu den vorherigen Veranstaltungen aber nicht groß geändert. Was aber in der Kommunikation manchmal hinten runterfällt: Vor der eigentlichen Tagung starten wir immer am Abend zuvor mit einer Vorabend-Veranstaltung in lockerer Atmosphäre. Das ist die beste Gelegenheit, um neue Kontakte zu knüpfen oder alte zu erneuern.

Die eine oder andere Änderung gibt es aber doch, oder?

Thomas Albrecht: Ja, natürlich! Die erste wirkliche Änderung in dieser Veranstaltung ist, dass diesmal unsere neue Institutsleiterin, Prof. Alice Kirchheim, begrüßt und den Key Note Vortrag hält. Am Thema hat sich nichts geändert: Innovationen in der Intralogistik. Hieran schließen sich die eigentlichen Vorträge an. Wie schon erwähnt, hierbei handelt es sich um Anwender, die über ihre eigenen Projekte berichten – also Logistikleiter, Betriebsleiter, Geschäftsführer. Berichtet wird in der Regel über sehr neue Anlagen – unter anderem über ein FTS-Einsatz in einem Klinikum in der Schweiz und über eine neue Anlage bei Porsche in Zuffenhausen. Und natürlich haben wir genügend Pausen zwischen den Vorträgen. Zwei Dutzend Firmen präsentieren sich und ihre Produkte, Lösungen und Dienstleistungen. Hier kann man super ins Gespräch kommen – und diese Gespräche sind ja ein ganz wesentlicher Bestandteil dieser sehr persönlichen Veranstaltung.

Geht es bei der FTS-Tagung gewissermaßen querbeet oder kristallisiert sich bei den Vorträgen ein Schwerpunkt raus?

Thomas Albrecht: Nun in diesem Jahr, das kann man fast so formulieren, haben wir in der Tat einen kleinen Schwerpunkt in Richtung Retrofit. Das heißt, die Entscheidung, ein FTS einzuführen, ist schon vor einigen Jahren gefallen. Diese Anlagen sind aber nun auf Grund unterschiedlicher Umstände einem Retrofit unterzogen worden.

Wir hätten jetzt Retrofit und FTS so nicht verbunden.

Thomas Albrecht: Es ist aber ein Thema, da das FTS – wie auch die Historie unserer Tagung belegt – ja alles andere als neu ist. Und warum Retrofit? Weil Bauteile nicht mehr lieferbar sind, weil neueste Software möglicherweise auf alten Rechnern nicht mehr läuft. Es gibt also verschiedene Gründe, die einen Nutzer, einen Betreiber zu dem Ergebnis kommen lassen, die Anlage einem Retrofit zu unterziehen, im Idealfall durch den ursprünglichen Lieferanten. Das bedeutet dann aber auch, dass die Betreiber mit dem Lieferanten und der Anlage zufrieden waren. Wir hören also Vorträge darüber, warum man sich für ein Retrofit entschieden hat und wie dieses durchgeführt wurde. Das geschieht ja immer im laufenden Betrieb, was dann wieder gewisse Herausforderungen in der Umsetzung nach sich zieht.

Was sich wie ein roter Faden durch alle FTS-Fachtagungen zieht, ist die Podiumsdiskussion, Günter Ullrich.

Günter Ullrich: Ja, die Podiumsdiskussion, die ich moderiere, wenn ich das in aller Bescheidenheit anmerken darf. Es wird, wie immer, ein aktuelles Thema von verschiedenen Seiten beleuchtet und soll wieder greifbare Ergebnisse liefern. Das diesjährige Thema lautet: „Die Zukunft von FTS- und AMR-Projekten – Chancen, Risiken und Empfehlungen“.

Wir verstehen das richtig: Es geht nicht um die Zukunft von FTS und AMR, sondern es geht um die Zukunft von FTS- und AMR-Projekten.

Günter Ullrich: Hier geht es in der Tat um FTS- und AMR-Projekte. Und die Frage, die sich stellt, ist: Wie verändern sich die Projekte? Wir wissen ja alle, dass diese sich in den vergangenen Monaten verändert haben und sich noch weiter verändern werden. Aus diesen Veränderungen ergeben sich natürlich Chancen, aber auch Risiken. Das werden wir diskutieren. Was überwiegt und welche Empfehlungen kann die Runde den Zuschauern mit auf den Weg geben? Mit dabei sind Vertreter von Bär Automation, MHP Management- und IT-Beratung sowie SSI Schäfer und natürlich das Fraunhofer IML. Sie sehen, die Podiumsdiskussion ist mit interessanten Vertretern aus unterschiedlichen Interessengruppen besetzt.

Thomas Albrecht: Ja, das wird richtig spannend. Aber ich möchte gern noch etwas anmerken: Es ist ja nicht von der Hand zu weisen, dass die Vorträge, die wir in Dortmund hören, eher die Vergangenheit und Gegenwart behandeln, da es ja um abgeschlossene Projekte geht. Wenn wir unsere Arbeit hier am IML anschauen, dann ist diese vorrangig in die Zukunft gerichtet.

Was treibt Sie und Ihre Kollegen da um?

Thomas Albrecht: Nun, die Fragen, die uns umtreiben, drehen sich um Künstliche Intelligenz (kurz KI). Das ist auch bei uns ein Thema, da kommen wir nicht drum herum. Die Frage ist, was KI eigentlich leisten kann, in welchen Bereichen kann man sie sinnvoll einsetzen? Dies untersuchen wir momentan in mehreren Forschungsprojekten.

Zum Beispiel?

Thomas Allbrecht: Was natürlich viele machen, ist KI in der Bildverarbeitung. In der Logistik ist dies in folgenden Anwendungsfeldern naheliegend: Kommissionierung, Packen, Greifen und Sortieren, Qualitätskontrolle etc. Wenn es konkret um Fahrzeuge geht, haben wir zum Beispiel mit dem ‚LoadRunner‘ ein aktuelles Projekt. Auch dort wird KI eingesetzt – wenn auch nicht ausschließlich. Dort ist auch noch klassische Steuer- und Regelungstechnik drin. Aber zum Beispiel beim Thema Navigation, die läuft dort mittels KI.

Und der „EvoBot“, nehmen wir an. Wenn Sie dies noch ein wenig ausführen können.

Thomas Albrecht: Gern, dem „EvoBot“ liegt, technisch ausgedrückt, ein inverses Pendel zu Grunde …

… also keins was runterhängt, sondern eins, das aufrecht steht.

Thomas Albrecht: Richtig. Das ist regelungstechnisch natürlich deutlich anspruchsvoller. Auch dieses Fahrzeug kann sehr schnell fahren und sich dabei selbst ausbalancieren, es kann stehen und kippt nicht um. Es kann aber auch Behälter aufnehmen und wieder abgeben. Es kann auch schwere Kisten halten, während ein Mitarbeiter etwas herausnimmt oder hineinlegt. Wir haben diverse Einsätze untersucht und haben jetzt ein Projekt mit einem Industriepartner, ein Enterprise-Lab, gestartet. Bisher hatte das Ganze ja eher Prototyp-Charakter. Dieser wird jetzt industrialisiert.

Ganz kurz, was sind die Vorteile?

Thomas Albrecht: Es ist agil, schnell und auch auf unebenen Boden unterwegs – also nicht der klassische FTS-gerechte Boden, wie es so schön in der Richtlinie heißt.

Lassen Sie uns, meine Herren, noch ein wenig in die Zukunft schauen. Was kommt auf uns zu im Bereich der FTS?

Günter Ullrich. Was in den kommenden drei Jahren meiner Meinung nach auf uns zu kommt, lässt sich in vier Punkte unterteilen: Erstens: Die Regelwerke in der EU und den USA harmonieren nicht, sondern widersprechen sich in gewisser Weise. Das muss harmonisiert werden. Zweitens: Die Anbietermärkte verändern sich komplett. Aktuell drängen die Asiaten und speziell die Chinesen bei uns auf den Markt und bieten sehr preisgünstige Fahrzeuge und Systeme an. Und im Bereich der Anwendungen, die im öffentlichen Bereich liegen, tauchen auch immer neue Fragen und Herausforderungen auf.

Fehlt noch das Thema KI.

Günter Ullrich: Richtig. Es geht weg von der binären Welt und hin zur KI-unterstützten Welt, in der man zum Beispiel Betriebsmodi mit Remote-Funktion hat. Also Funktionen, die ein Menschen, der irgendwo auf der Welt sitzen kann, über einen Roboter ausführen lässt. Bisher musste man sich die Frage stellen, ob man das Automatisieren kann – ja oder nein? Jetzt kann man den Weg gehen, dass man sagt: Ich möchte zwar automatisieren, beginne aber vielleicht erst einmal mit 30 Prozent und will in vielleicht zehn Jahren bei 80 Prozent sein. Das Ganze KI-gestützt mit Remote-Funktion – ein lernendes System, mit dem man am Ende dann sehr gut dasteht.

Und Nummer vier?

Günter Ullrich: Drohnen. Da haben Sie vor einigen Jahren mit Sicherheit noch drüber gelacht …

… und Sie sicher auch.

Günter Ullrich: Ja, ich sicherlich auch (lacht). Aber jetzt sehen wir mittlerweile Anwendungen, die Sinn machen. Wenn ich beispielsweise ein Drohnensystem zusätzlich habe, verfüge ich über ein redundantes System, was mir zusätzliche Datensicherheit gibt, aber auch die Verfügbarkeit in der Gesamtanlage erhöht.

Meine Herren, das Thema bleibt uns erhalten und wird, so unser Eindruck, von Mal zu Mal spannender. Herzlichen Dank für das Gespräch!

September 2024 – jak

Dieser Beitrag erschien zuerst in „Technische Logistik“ 09/24.